NEW ENERGY TESTING SOLUTIONS

AUTOR: Herr Redzo Sakanovic

Leiter Applikation & Integration

Die GETEC E-Mobility Prüfstände wurden in Zusammenarbeit mit der GTSystem entwickelt, wobei die neuen Herausforderungen, die sich aus den Anforderungen an elektrifizierte oder elektrische Antriebsstränge ergeben, im Vordergrund standen. Insbesondere der Trend zu höheren Drehzahlen bei elektrischen Antrieben wurde bei der Konzeption berücksichtigt. Wir bieten unseren Kunden eine hochmoderne Testumgebung, die ständig weiter entwickelt wird.

Mit GETEC als Entwicklungspartner ist eine Betreuung durch das Engineering-Team bereits ab Projektstart möglich.

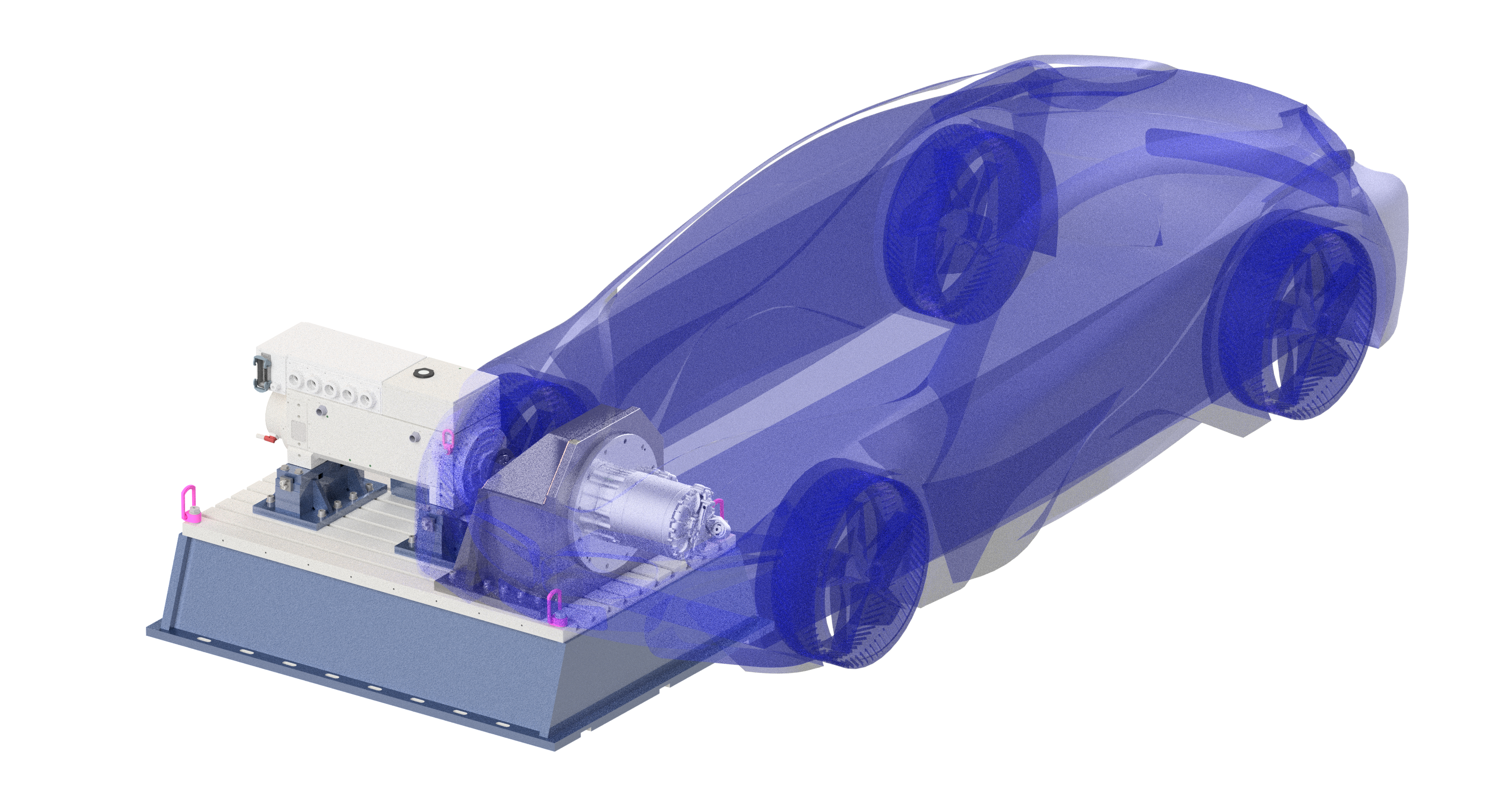

Fig. 4 | 1-Dyno bench (Simulating the drive motor)

Die Testumgebung ist so konzipiert, dass äußerst flexibel auf Kundenwünsche reagiert werden kann. Getestet werden können Antriebsstränge von (Mild-)Hybridanwendungen (HEV), Plug-in-Hybriden (PHEV) bis hin zu batterieelektrischen Fahrzeugantrieben (BEV). Die modern und „state of the art“ ausgestattete E-Mobility-Testumgebung umfasst hochdynamische Antriebsmaschinen, die einen Drehzahlbereich von bis zu 22.000 U/min und ein Drehmoment von bis zu 700 Nm ermöglichen (siehe Abbildung 4).

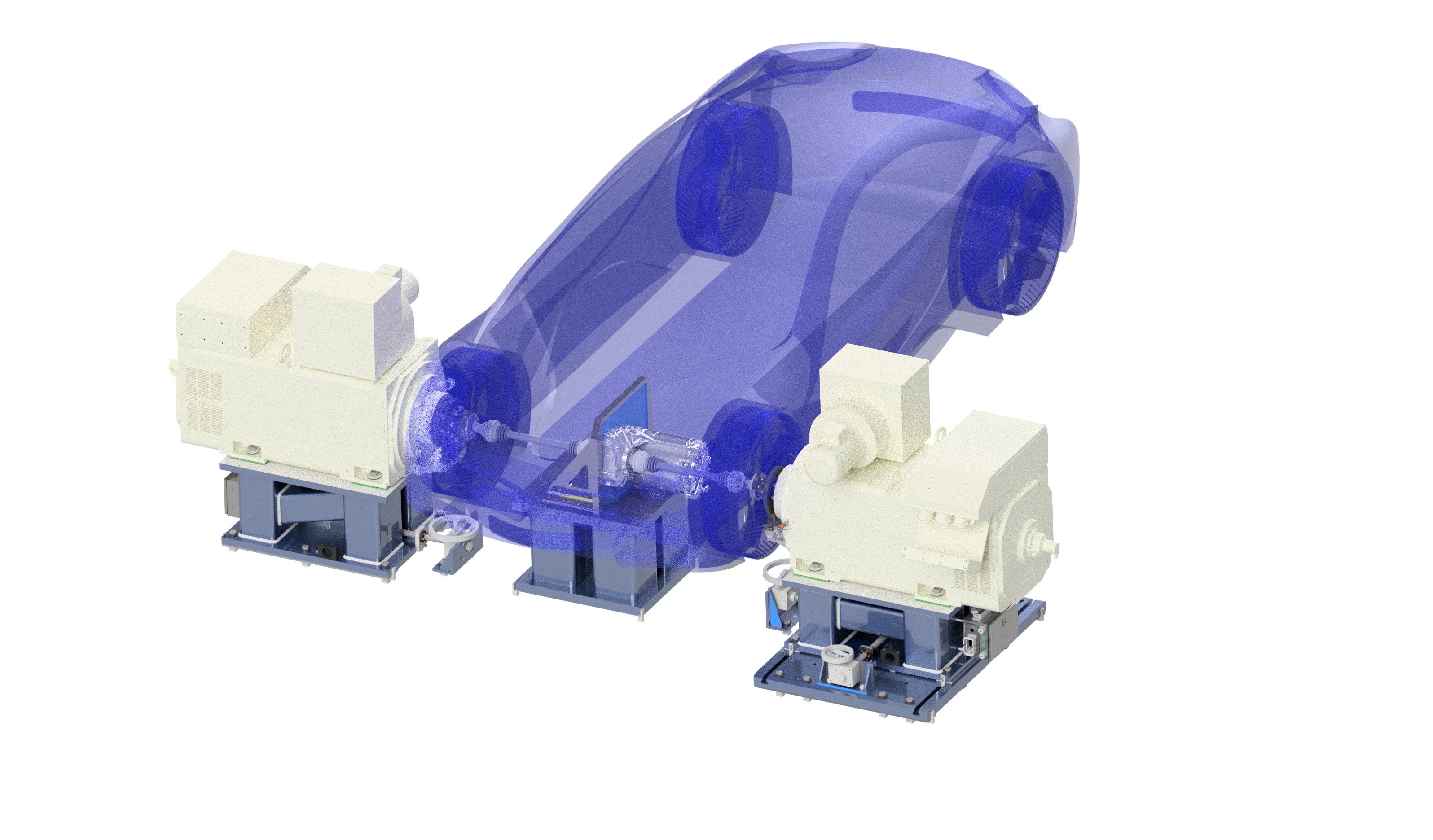

Zur Prüfung der gesamten Antriebseinheit stehen Abtriebsmaschinen mit einem Leistungsbereich von 3.000 U/min und einem Drehmoment von 3.500 Nm zur Verfügung. In Abbildung 5 wird ein 2-Dyno-Prüfstand vorgestellt. Die Leistung wird durch die Abtriebsmaschinen links und rechts simuliert.

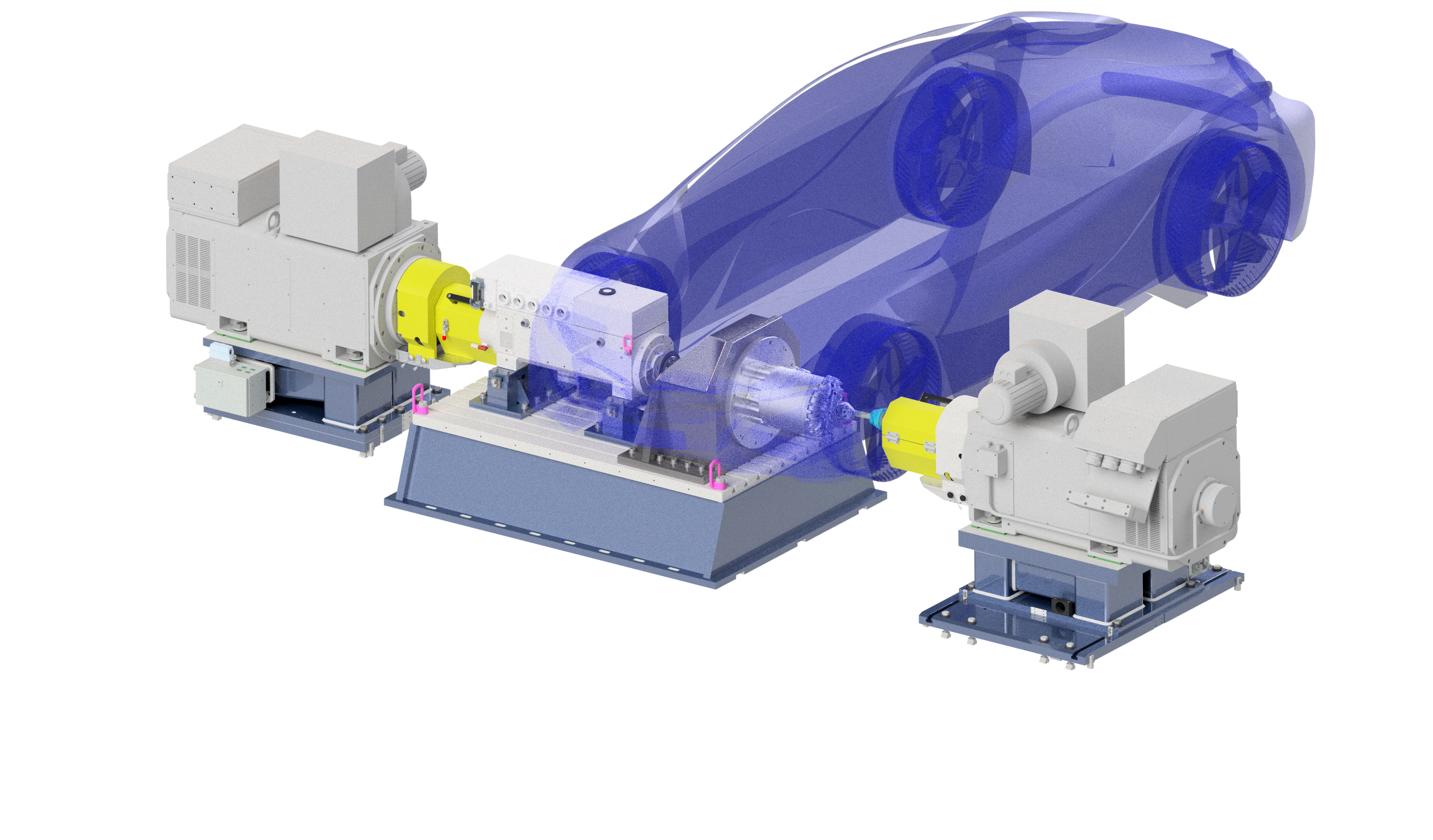

Falls kein Antriebsmotor vorhanden ist oder nur das Getriebe für einen elektrischen Antrieb geprüft werden soll, wird eine 3-Dyno-Konfiguration aufgebaut, wie in Abbildung 6 dargestellt. Hier werden sowohl der Antrieb des Getriebes als auch der Abtrieb mit Prüfstandsmaschinen simuliert. Neben dieser Anordnung kann auch eine Längsanordnung realisiert werden.

Figure 5 | 2-Dyno bench (Simulating the output)

Eine weitere wichtige Komponente ist die Simulation verschiedener Temperaturumgebungen. Die Kalt- und Heißtests sind ebenfalls Teil der Prüfspezifikation der LV123. Die Temperatursimulation wird mit einer Klimakammer (-70 °C bis 180 °C) und einer zusätzlichen Kühlmittelkonditionierung (-30 °C bis 130 °C) realisiert. Durch diese große Konfigurationsbandbreite sind verschiedene Varianten der Testdurchführung möglich:

- Funktionstests

- Systemprüfungen

- Sicherheitsprüfungen

- Messtechnische Dienstleistungen

Die bei GETEC eingesetzten Sensoren sind DAkkS-zertifiziert und halten die in der Spezifikation geforderten Abweichungstoleranzen für Drehzahl, Drehmoment, Strom, Spannung, Druck und Temperatur ein.

Um die gemeinsam gesetzten Ziele im Pflichtenheft zu erreichen, ist eine offene Kommunikation mit unseren Kunden sehr wichtig. So wird der Kunde jederzeit ad hoc über den aktuellen Testfortschritt informiert. Dies ermöglicht es den Ingenieuren, in kürzester Zeit in den Entwicklungsprozess einzugreifen und Gegenmaßnahmen zu ergreifen. Um die Entwicklungsingenieure des Kunden optimal einbinden zu können, stehen verschiedene Online-Support-Methoden zur Verfügung, um während der Inbetriebnahme in Echtzeit Programmanpassungen / Anpassungen in Testabläufen vornehmen zu können.

Fig. 6 | 3-Dyno bench (Simulating input and output)

Für die erste Phase der Entwicklung des Elektromotors (Standalone) können wir unseren Kunden einen Engineering-Service anbieten und den Elektromotor über einen Entwicklungsumrichter ansteuern. Mit GETEC als Entwicklungspartner ist eine Unterstützung durch das Engineering-Team bereits ab Projektstart möglich.